Gemeinsam sind wir besser - Better Together! Wir sind jetzt weltweit unter dem Namen Texmo Blank tätig. Weitere Informationen finden Sie auf unserer neuen Website:

Bis zum Start der Vollversion unserer neuen Website, bietet diese Seite weiterhin Informationen rund um Feinguss und zu den Stellenangeboten.

zurück zur Übersicht Feinguss & more

Feingussverfahren bei BLANK

Unser breites Spektrum an Gießverfahren und Gießtechniken

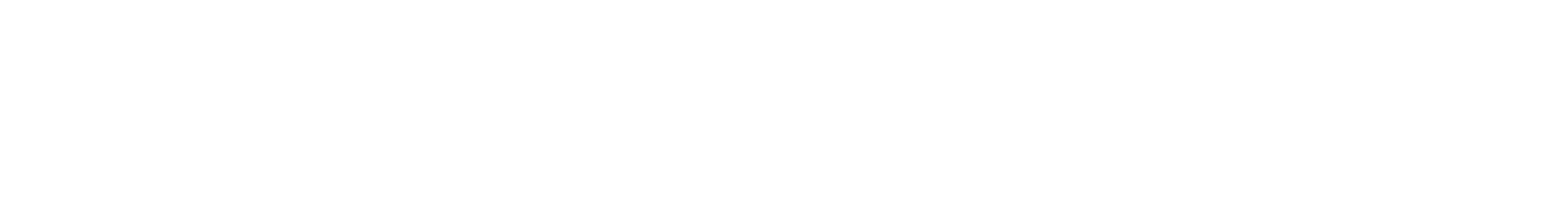

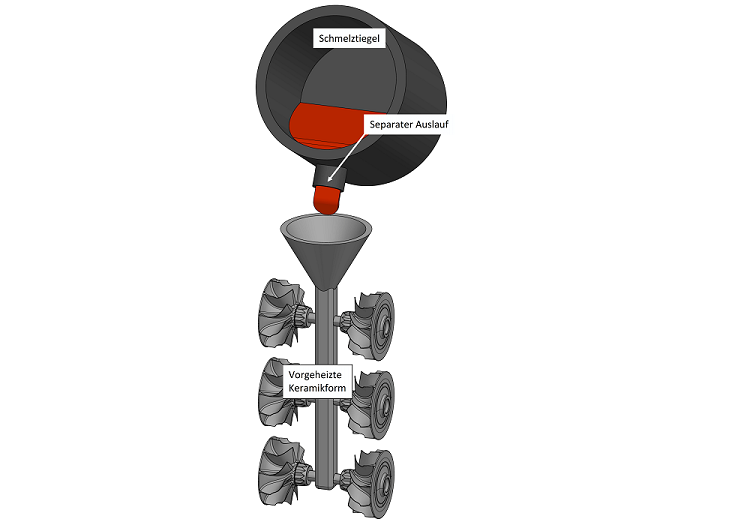

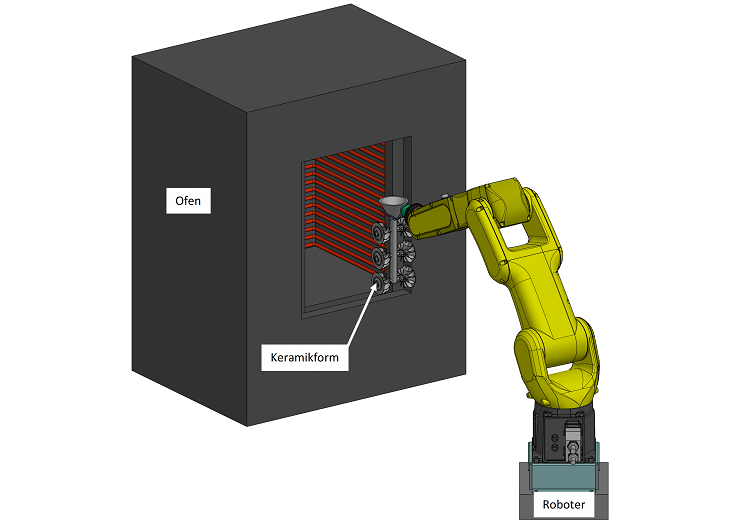

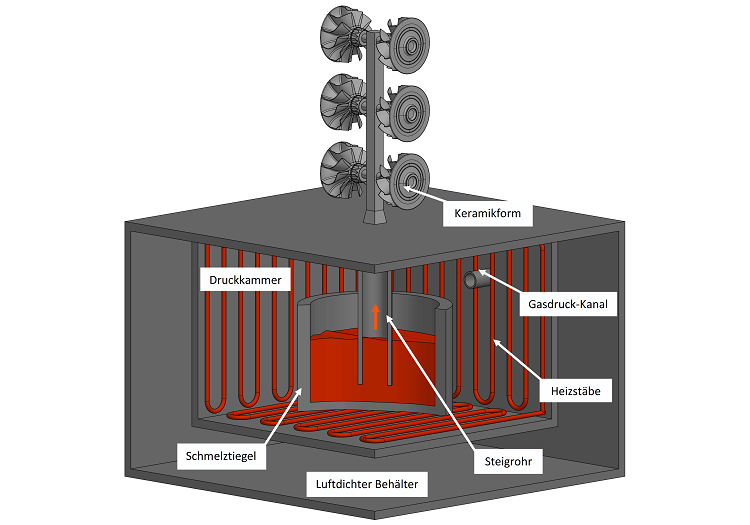

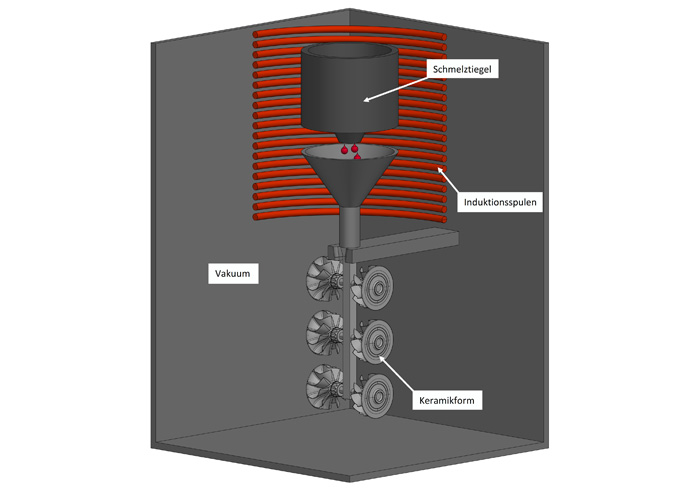

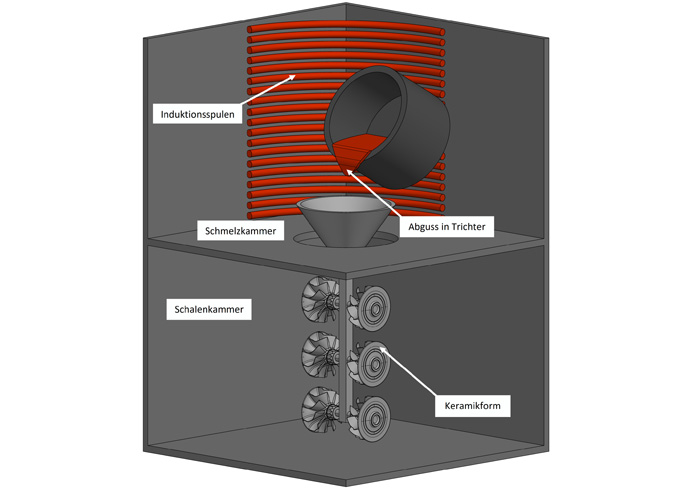

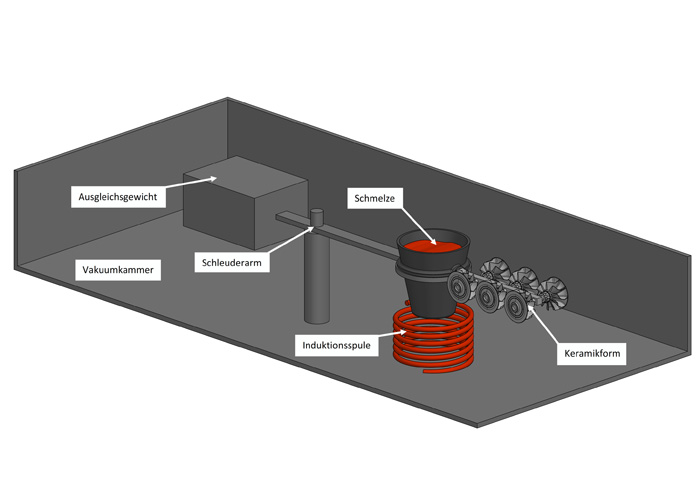

Um Ihre anspruchsvollen Produkte bei BLANK umzusetzen, kommen verschiedene Gießtechniken zum Einsatz. Das Feingussverfahren zählt hierbei als eines der genauesten Verfahren zur Herstellung von Gussteilen. Durch das Feingussverfahren, auch Wachsausschmelzverfahren genannt, sind Vorteile, wie extrem dünne Wandstärken, Hohlräume, Hinterschneidungen und sehr komplexe Geometrien realisierbar. Prinzipiell wird zwischen zwei wesentlichen Methoden im Feinguss differenziert: dem atmosphärischen Guss und dem Vakuumguss. Erweiternd hinzu kommen Exoten, wie beispielsweise das Niederdruckgießen.

Die zum Einsatz kommenden Legierungen werden von der BLANK-Gruppe aus den einzelnen Bestandteilen individuell zusammengestellt. Durch einen automatisierten Prozess gelingt es uns hierbei, die höchste Qualität für Sie zu gewährleisten. Sichergestellt wird dies, indem beispielsweise vor jedem Abguss eine Probe in unserem metallurgischen Labor geprüft und freigegeben wird. Nach dem Abguss wird die Legierung erneut auf Ihre Zusammensetzung hin überprüft.

Sie möchten ein smartes Angebot? Nehmen Sie Kontakt auf!

FEINGUSS BLANK GmbH

Vertrieb

sales@feinguss-blank.de